Автоматизированная пескоструйная установка АПУ-3522 Premium

Цена: 1 515 000 руб. без НДС.

Автоматизированная пескоструйная установка АПУ 3522 PREMIUM – установка повышенной производительности. В отличие от младших моделей оснащена не одним, а двумя соплами. Возможна установка третьего — ручного пистолета. Конструктивно состоит из следующих основных элементов — станины, подвижной кабины, агрегатного отсека и системы автоматического управления. Станина объединяет в себе опорную стенку, боковые элементы и поддон с двумя направляющими, по которым перемещается тележка с кабиной и агрегатным отсеком. Лицевая сторона опорной стенки покрыта эластичным материалом.

Пескоструйная камера для обработки стекла оснащена смотровым окном, а так же системой подсветки рабочей зоны, что позволяет производить визуальный контроль процесса.

Технические характеристики

| Высота заготовки, макс.мм | 2650 |

| Длина заготовки, макс.мм | 3700 |

| Толщина, мм | 3-40 |

| Производительность,кв.м/ч | 18 |

| Область обработки, мм | 2200*3500 |

| Защита от пыли | 3 уровня |

| Мультизонная обработка | 10 зон |

| Количество эжекторных камер, шт | 2 |

| Электропитание | 220В, 50 Гц,1 фаза |

| Давление воздуха, бар | 6-8 |

| Мощность, кВт | 2,2 |

| Габаритные размеры (Д*Ш*В),мм | 5000*2000*3300 |

| Масса, кг | 1050 |

Описание

Смесительные камеры

имеют сдвоенный привод, что значительно повышает ресурс и стабильность работы данного узла. Две эжекторные камеры позволяют увеличить производительность до 28 кв.м/час.

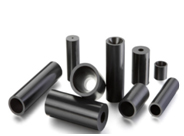

Сопла из карбида бора

имеют превосходные характеристики работы и лучшее соотношение «цена-срок службы». В зависимости от используемого абразива срок службы может превышать 1000 часов.. Сопла из карбида бора служат в в 8-10 раз дольше, чем сопла из карбида кремния, в 16 раз дольше, чем сопла из корунда, примерно в 34 раза дольше, чем из карбида вольфрама и более, чем в 100 раз, чем сопла из стали.

Нижняя часть камеры оснащена удобным бункером для загрузки абразивного материала, который применяется многократно в течение определенного периода работы, до сохранения работоспособной фракции. А так же системой барботажа, которая исключает слеживание абразива в процессе работы. Бункер имеет форму конуса, что исключает слеживание абразива в углах бункера.

Мощная сварная рама и направляющие рельсы являются основными несущими элементами оборудования. На раме жестко закреплен рабочий щит, покрытый защитным материалом. Угол наклона щита обеспечивает устойчивость заготовок в процессе работы. В нижней части рабочего щита установлены упорные площадки. Они предотвращают повреждение торцов стекла во время установки и в процессе обработки.

Приводные ремни

Все подвижные части приводятся в движение посредством зубчатых ремней. Ремни изготовлены из прочного полиуретана и армированы металлическим кордом. Это позволяет выдерживать высокие динамические нагрузки и обеспечивать плавность хода рабочей кабины и узла подвеса «пистолетов».

Пылесъёмники

Технологические зазоры между рабочей камерой и щитом защищены дублирующими пылесъёмниками. За счет этого исключается выброс абразивной пыли в помещение во время работы. Кроме того расстояние от рабочей камеры до щита рассчитано на обработку заготовок, прошедших процесс моллирования. Глубина радиуса заготовок при этом не должна превышать 50 мм.

Система аспирации и рекуперации воздуха

На АПУ 3522 установлена встроенная система очистки воздуха на основе патронных фильтров с бумажным фильтрующим элементом. Вытяжной вентилятор протягивает воздух из рабочей кабины через фильтры и возвращает его обратно в помещение уже очищенным, при этом абразивная пыль оседает на фильтрах.

Фильтры расположены в герметическом корпусе, в нижней части которого предусмотрен быстросъёмный бокс для сбора и выемки абразива. Доступность и удобное расположение позволяют максимально сократить время, требуемое на замену фильтров. Это, несомненно, сказывается на количестве выпускаемой продукции и снижении ее себестоимости.

Мультизонная обработка

Современные контроллеры и новое программное обеспечение позволяет задавать до 10 зон обработки с произвольными размерами и параметрами. Применяется для ускорения обработки участков одной или нескольких заготовок, произвольно расположенных в зоне обработке. После обработки каждой зоны кабина автоматически переходит к следующей и продолжает обработку.

Глубокий пескоструй

В процессе обучения сервисные специалисты обучат ваш персонал всем тонкостям работы. Возможности производства изделий с нанесением глубокого пескоструйного рисунка.

Базовые рисунки

для нанесения на стекло поставляются в комплекте с установкой.

Защита от подделок

На каждой единице оборудования присутствует фирменная маркировка – наш собственный знак с индивидуальным номером, которая помогает защитить нам наше оборудование от многочисленных подделок.

Особенности конструкции и комплектация

- Мощная стальная сварная рама и направляющие рельсы.

- Подвижная рабочая камера.

- Износоустойчивые гуммированные опорные втулки.

- Барботажная система.

- Оригинальные камеры эжекторного типа.

- Зубчатые приводные ремни.

- 3 зоны пылеудаления.

- Система аспирации и рекуперации воздуха.

- Самоочищающиеся фильтровальные элементы.

- Бесконтактные датчики.

- Панель промышленный логический контроллер LSD дисплей-touch-screen.

- Мультизонная обработка.

- Архив с рисунками.

Преимущества

- Заготовка неподвижна и опирается на подпорную стенку с резиновым покрытием –исключена возможность повреждения обратной стороны заготовки.

- Постоянство таких параметров, как расстояние от форсунки до поверхности заготовки, прямой угол между продольной осью форсунки и поверхностью заготовки, а также скорость истечения абразива, работа вентилятора и барботажной системы гарантирует стабильность высокого качества обработки. Все параметры задаются с панели touch-screen.

- Гибкая система регулирования режимов обработки в процессе работы в непрерывном режиме.

- Возможность использования как пленочных, так и металлических многоразовых шаблонов.

- Установка обеспечивает высокую скорость обработки, чистоту и экономичность производства.

- Тонкие материалы не деформируются при обработке. Есть возможность обработки гнутого стекла.

- Рабочие части вынесены за пределы кабины и не подвергаются воздействию абразива.

- Отсутствие статики.

- Свободный доступ ко всем узлам и агрегатам.

- Визуальный контроль за обрабатываемой поверхностью.

- Система освещения рабочей зоны.

- Сопла изготовлены из карбида бора. Срок эксплуатации до 1000 часов.

- Эжекторные камеры имеют сдвоенный привод, повышается срок службы и стабильность работы.

- Система принудительного удаления пыли из рабочей зоны.

- Система аспирации и рекуперации воздуха.

- Многократное использование абразива. Постоянная сепарация стеклянной пыли от абразивного материала. Новый абразив добавляется при необходимости.

- Конструкция кабины предотвращает попадание абразива и стеклянной пыли вне рабочей зоны.

- Снижен расход абразива, что позволяет использовать оксид алюминия тонкой фракции.

- Барботажная система.

- Все оборудование поставляется в собранном виде и готово к эксплуатации, нужно включить в розетку 220 В и подвести воздух.

- Для транспортировки – умещается в «Газель», можем взять на себя организацию доставки до клиента.

- Срок эксплуатации — 15 лет.

Условия поставки

- Пусконаладка и обучение по стандарту компании: включены в стоимость оборудования.

- Страна происхождения: Россия

- Соответствуют: ТУ 28.29.22-001-24024229-2017

- Документация: на русском языке в печатном виде.

- Упаковка: пленка

- Условия оплаты: 60% — первый авансовый платеж, 40% — второй платёж в течение 5 дней с даты уведомления о готовности к отгрузке со склада.

- Гарантия: 12 меc.

- Срок поставки: 21 день (уточняется при заказе).

- Декларация о соответствии техническим регламентам Таможенного союза / Декларация качества

*Автоматизированные пескоструйные установки не подлежат обязательной сертификации.

Несмотря на свои габариты, установка прекрасно приспособлена к транспортировке обычным автотранспортом.