Уважаемые коллеги!

Сообщаем вам об изменение адреса. С 01.12.2018 отдел по работе с клиентами переезжает в новый офис.

Адрес остается прежним: г.Пенза, ул.Горная, 3А.

Изменился этаж и номер офиса.

Ждем Вас на 3 этаже в 312 кабинете.

Наш телефон 8-800-250-38-60

Мы работаем для Вас.

Выбор источника и станка плазменной резки металла

Станок плазменной резки — как же сделать выбор?

В настоящее время современные предприятия, выбирая метод раскроя листового металла, предпочитают выбирать воздушно-плазменную резку. И стоят перед выбором какой станок плазменной резки необходим для их производства. Этот способ раскроя листового металла является одним из самых экономичных, высокоэффективных и надежных.

Наше производство специализируется на проектировании и производстве установок плазменной резки металла, установок газовой резки металла, источников плазменной резки. Инверторные аппараты серии «FMG-105» были сконструированы с учетом российских реалий и производственных задач. Сфера применения станков плазменной резки и аппаратов плазменной резки достаточно широка. Они подходят для резки всех видов стали и цветных металлов.

Наш телефон 8-800-250-38-60

Технология плазменной резки получила большую популярность в России и во всем мире не случайно. Если рассматривать, аппараты плазменной резки, они весьма просты в эксплуатации и доступны по цене. Потому что они не нуждаются в постоянной заправке газовых баллонов и присадках, работают на воздухе. И для работы инверторного оборудования, конечно, же нужна электроэнергия.

Плазменная резка происходит благодаря высокотемпературному нагреву металла мощной электрической дугой и выдуванию расплавленного металла потоком воздуха.

Расходными материалами в данном процессе являются электроды и сопла. Самый лучший вариант использовать оригинальные расходные материалы. Потому что, только производитель сможет вас обеспечить качественными комплектующими.

Второе преимущество станков и аппаратов плазменной резки — это рентабельность. Универсальные инверторные аппараты применяются для любого вида металла и его сплавов. Скорость резки напрямую зависит от толщины раскраиваемого листа металла.

И третье –это, конечно, же точность. Станок плазменной резки металла обеспечивает идеально точный и ровный разрез, исключая деформацию кромок. Счастливый обладатель установки плазменной резки металла с ЧПУ получает высокопроизводительную машину термической резки при экономичной себестоимости (в пересчете на 1 метр реза).

Окупаются источник и станок плазменной резки в самые сжатые сроки.

Если перечислять преимущества инверторного оборудования для воздушно-плазменной резки марки «FMGroup» серии «FMG-105», стоит отметить высокую производительность, мобильность, компактность. Кроме того работа аппаратом плазменной резки «FMG-105» может осуществляться в любых условиях, там, где это необходимо, как в закрытых помещениях, так и на открытом воздухе. Ограничение по температуре окружающего воздуха -40 С.

На рынке представлено множество производителей станков плазменной резки металла и вероятнее всего принцип работы у всех одинаковый. Модели отличаются между собой размерами, комплектацией, мощностью и системами управления. У нас Вы найдете станки и аппараты марки «FMGroup» самого разного типоразмера и различного назначения – резки всевозможных металлов, их сплавов и т.д. Потому что для каждой машины плазменной резки приведено подробное описание технических характеристик и эксплуатационных качеств.

Чаще всего Заказчики выбирают аппараты плазменной резки металла Hypertherm. Потому что это очень распространенная марка на сегодня в России, они уже вытеснили аппараты плазменной резки Kjellberg, которые были повсеместно известны в начале 2000-х годов.

Компания Hypertherm (США) разрабатывает и производит передовые системы плазменной резки в мире. Все изобретения запатентованы.

Кроме того в линейку продуктов компании входят системы ручной и механизированной резки, расходные компоненты, устройства ЧПУ для управления перемещением и высотой резака, программное, а также оборудование для лазерной и гидроабразивной резки.

Доверие к продуктам Hypertherm вероятно обусловлено их повсеместной распространенностью (много сервисных центров по всей России), надежностью, точностью.

Приглашаем Вас узнать больше о нашей компании и продукции.

Система контроля высоты резака Torch height control

В настоящее время на рынке представлено множество вариация систем контроля высоты резака. И различные производители станков плазменной резки металла используют различные системы ТHC (Torch height control). Предлагаю разобраться для чего нужна система THC.

Наш телефон 8-800-250-38-60

Основная функция этой системы, как гласит дословный перевод –«Регулировка высоты факела», -это автоматическая регулировка высоты резака над заготовкой. Используя систему ТНС, мы получаем ровный и чистый рез. При отключении или не использовании данной системы на разных участках заготовки будет различный зазор между металлом и резаком, вследствие этого участки готовых изделий либо будут выжжены, либо не прорезаны. Как вариант, резак упрется в заготовку и потащит ее за собой и самый худший вариант развития событий, вы сломаете дорогостоящий резак. Цена механизированного резака на сегодняшний день от 28 000 рублей. Чтобы исключить возникновение данных ситуаций и добиться достижения высокого качества реза и полностью автоматизировать процесс резки листового металла, необходимо использовать систему ТНС.

Какие же типы систем THC бывают?

- Механическая система ТНС представляет собой прижимной ролик, который регулируется по высоте. Оператор вручную выставляет зазор между металлом и резаком. Использовать систему можно и много производители станков плазменной резки ее и предлагают, так как это очень дешевый вариант.

- Минусом этой системы является то, что при изменении толщины металла и наличии его кривизны, необходима долгая ручная регулировка высоты. А время –это деньги, ручная регулировка- это однозначно снижение производительности установки и срок жизнедеятельности резака будет напрямую зависеть от умений вашего оператора. Исходя из практики покупок резаков при использовании механической системы ТНС, резак меняется ориентировочно раз в квартал, а иногда и чаще, если у вас постоянно меняется оператор на станке плазменной резки металла.

- Автоматизированная система ТНС – это система построенная на базе высокоскоростного промышленного контроллера, сервопривода и графической панели управления оператора.

На своем производстве мы испытывали различные системы ТНС зарубежного и отечественного производства.

При проведении испытаний были выявлены следующие недостатки:

- Резак «плавает» над металлом, при этом получается неровный рез.

- Появление ошибок во время работы, из-за помех от источника плазменной резки металла, при этом происходили сбои в работе самой ТНС , а так же в управляющей программе станка в целом.

- Провал резака ниже уровня заготовки, если это происходило на большой скорости, то это приводило к удару о заготовку и ее сдвигу.

- Отверстия не круглые, похожи на овалы или не прорезаны до конца.

Нас однозначно такое положение дел не устроило и мы разработали свою автоматизированную систему регулировки высоты резака «ТНС-FMGroup».

Основные преимущества автоматизированной системы контроля высоты резака «ТНС-FMGroup»:

- Системы контроля высоты резака «ТНС-FMGroup»не является компонентом системы ЧПУ. Нам удалось полностью избежать воздействия электромагнитных помех от источника плазменной резки металла на систему ЧПУ.

- Высокая скорость обработки данных и отклика движения плазматрона. Исключение овалов при резки отверстий, провалов и плавающего резака. Это делает нашу систему более эффективной и производительной.

- Программное обеспечение панели управления с русскоязычным интерфейсом.

Плазменная резка

3 D плазменная резка — поговорим сегодня о ней.

Начало плазменной резки со снятием фаски было положено еще в 80-ых годах прошлого века. Впервые этим вопросом заинтересовались судостроители, к ним подключились промышленные предприятия. Однако, плазменная резка со снятием фаски требует четкого понимания самого процесса, 100 % знание оборудования, которое используется в работе. А чтобы достичь требуемого качества, оператор должен знать особые параметры и уметь настроить оборудование.

Наш телефон 8-800-250-38-60

Станок плазменной резки с 3 D головкой может быстро и без видимых усилий изготовить сложные детали с фаской. А вот если брать в расчет классическую технологию, то на изготовление той же самой детали потребуется много часов дорогостоящей фрезеровки.

Станок плазменной резки с 3 D ротационной головкой приводит в восторг инженеров, технологов и обывателей. «Хочу этот станок!» -это нормальная естественная реакция. Потому что все мы люди и подвержены эмоциям. И тут начинаются лихорадочные поиски причин и оправданий, чтобы заполучить это чудо техники на свое производство.

В настоящее время на производствах используют два метода снятия фаски: термический и механический.

Механическая фаска считается самой лучшей ,качественной и выполняется на специальном оборудовании –кромкорезах, фрезерных станках и других приспособлениях. Преимущества данного способа:

- После снятия фаски изделие сохраняет свою структуру и сохраняет физико-химические свойства

- Механический способ обеспечивает высокую герметичность и надежность будущих сварочных швов

Термический способ –воздушно-плазменная и газопламенная. Воздушно-плазменная нарезка фасок позволяет получить внешний вид близкий к заводской. Обязательное требование — идеально гладкая поверхность листа или трубы под определенным углом. Этот вид нарезки фаски является основным из-за экономичности и высокой производительности.

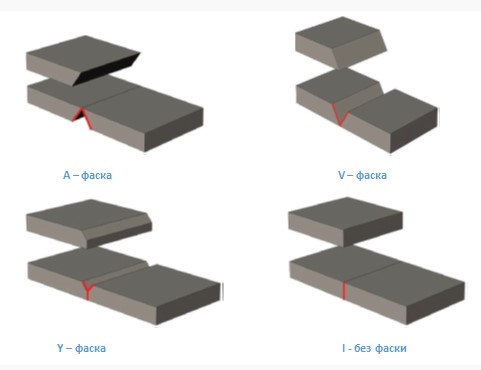

Плазменная резка «3D» осуществляется ротационной головкой под углом от 0° до 45°. Изменение наклона плазменного резака и вращение плазменного блока вокруг вертикальной оси производятся автоматически. Допускается изменение угла наклона непосредственно в процессе резки. V-, A- или Y-образная фаска.

Если рассматривать газо-плазменную резку фаски, то она не требует особых условий и характеризуется невысокой стоимостью. Однако, качество среза ниже, чем при заводском способе или воздушно-пламенном и требует дополнительной механической обработки. Такой способ, например, применяют для кустарной обработки труб бывших в употреблении.

Газовая резка «3D» осуществляется поворотным газовым блоком, как вертикально (толщина резки до 150 мм), так и со снятием фаски под углом от 20° до 45°. Резка выполняется одним, двумя или тремя резаками одновременно. Форма фаски -V-, A-, X- или Y-образная.

Модуль газовой резки осуществляет полный цикл резки, включая автоподжиг, полное управление расходами газов для разных этапов резки (поджиг, подогрев, пробивка и резка) и стабилизацию зазора между резаком и листом. Кроме того все параметры задаются со стойки ЧПУ оператором вручную или из предварительно сохраненных настроек.

Но !!! Если вы планируете применять термический способ нарезки фаски, в изделии из-за перегрева появляется участок с измененными физическими и химическими свойствами (это зона термовлияния). Это негативно сказывается на герметичности и надежности будущих сварочных швов и на прочности самой конструкции.

Если отбросить эмоции и в спокойной обстановке оценить возможности, то можно сделать вывод: «Да, можно успешно и эффективно использовать 3D резку».

Кроме того не забывая учитывать следующие нюансы:

- Это не стандартное оборудование и поэтому цена будет на порядок выше.

- Требуется экономическое обоснование потерь при резке. При сравнении карт раскроя в варианте с фаской в металлолом уйдет плюс 5-10% металла. Самый лучший — это односторонний проход, а вот настроить Х-образные фаски сложнее, требуется несколько проходов.

- САПР только ускорит процесс, но не сможет полностью заменить инженера.

- Отклонения в геометрии и чистоте будут отличать изделия от ранее полученных при использовании механической обработки. Что повлечет за собой внесение изменений в документацию. Готово ли ваше производство к таким изменением?

- Внедрение технологии должно быть постепенным. Потому что затраты на освоение новых изделий с фаской в разы выше, чем без нее.

- Типовые, серийные изделия освоить гораздо легче, нежели единичные. Поэтому для разовых заказов возможно увеличение трудозатрат.

- Ошибки и брак бывают везде, поэтому требуется четкая отработка режимов.

Что выбрать: плазма, газ или лазер?

Установки раскроя металла с ЧПУ типа УПМР-3015 или УПМР-6015, 6020, 8020, 1220 позволяют помимо изменения источников питания использовать различные технологические подходы резки. На данный момент конкуренцию плазменной резке составляют механизированная газовая и лазерная. Каждый из приведенных способов обработки металлических листов имеет отличия в скорости и качестве выполняемых работ. Разумеется, ценовые показатели аппаратов с использованием того или иного метода резки таким же образом разнятся. При выборе станка определенного типа необходимо довольно точно представлять диапазон выполняемых работ, их качество и общую производительность. Рассмотрим возможности газовых и лазерных установок раскроя металла.

Наш телефон 8-800-250-38-60

Механизированная газовая резка

Поверхность любого стола должна удовлетворять некоторым минимальным требованиям. Она обеспечивает В основе данного подхода лежит использование смеси кислорода с горючими газами. Несомненным преимуществом является меньшая стоимость оборудования и его неприхотливость. Для газовых установок не требуется дополнительных составляющих таких как компрессоры или осушители, свойственных плазменным станкам. В то же время особенности такого типа обработки диктуют некоторые ограничения, равно как и определенные и несомненные преимущества. Механизированная газовая резка рассчитана только на стальной металлопрокат. Качество на кромках и торцах обрабатываемой заготовки зачастую немного хуже, чем у других способов раскроя, однако общее отношение цены и качества обычно остается за газовой установкой. Большая скорость и возможность резки любой сложности фигур создают спрос на аппараты, работающие на данных технологических принципах. По желанию заказчика можно подключать различные механические резаки, в частности продукцию фирм Harris или Корд. Одним из признанных авторитетов в данном случае является резак для механизированной резки от Harris. Мундштуки семейства 6290-VVC и 6290-NH различаются по скорости проводимых работ и толщине обрабатываемых заготовок. В данном случае в качестве горючего газа будет выступать пропан-бутан. 6290-VPMи 6290-NHM используют метилацетилен-пропадиен. В зависимости от конкретной модели мундштука толщина резки будет составлять от нескольких миллиметров до нескольких десятков сантиметров.

Лазерная резка

Раскрой металла с помощью лазерной установки возможен благодаря использованию высокомощных лазеров и высокой степени фокусировки лазерного луча. Таким образом создается необходимая температура плавления обрабатываемого металла. Расплавленный металл одновременно с процессом резки либо удаляется с помощью направленной струи газа, либо испаряется в процессе воздействия на него лазера. Данный способ резки металла дороже стандартной плазменной, но все же имеет свой смысл при определенных запросах качества выпускаемой продукции. Оснащение установок раскроя металла лазерными резаками повышает качество кромки обрабатываемого материала. Необходимо отметить и точность позиционирования, отражающуюся на итоговом соответствии полученного образца тому прототипу, который был программно заложен в ЧПУ установки. Отсутствие окалины на обработанных заготовках также является заметным плюсом. Углы при лазерной резке более выражены, чем при плазменном раскрое, поскольку в случае последнего наблюдается тенденция к сглаживанию углов. Побочные действия температуры на кромку листа более свойственны плазменным резакам. На небольшой толщине заготовки скорость как одного, так и второго типа обработки не сильно разняться. Когда же толщина листа составляет более 6 мм, лучше остановить выбор на плазменных установках. В этом случае общая производительность и затраты этого способа резки наиболее оптимальны. Но при высококачественном раскрое металла небольшой толщины следует остановить выбор на лазерных аппаратах. Известным отечественным производителем лазеров является ИРЭ Полюс. Данное предприятие специализируется на выпуске волоконных лазеров, обладающей очень высокой энергоэффективностью в своем классе продукции. Оборудование на базе таких лазеров обычно рассчитано на наиболее оптимальную для потребностей клиента толщину металла, обычно не превосходящую 12 мм.

Плазменная резка

Правильный выбор рабочего стола в установках плазменного раскроя играет важную роль в процессе обработки листов металла и помимо общего удобства влияет на качество сделанной работы. Общая конструкция стола может состоять из нескольких составляющих, которые обычно разделяются на три вида: поверхность из съемных пластин, воздушный секционный вытяжной стол и водоналивная система. Каждый из подходов организации рабочего стола для установки резки металла имеет свои преимущества и недостатки, позволяя добиваться необходимых характеристик, зависящих от объемов и типов выполняемых работ.

Наш телефон 8-800-250-38-60

Съемные пластины

Поверхность любого стола должна удовлетворять некоторым минимальным требованиям. Она обеспечивает равномерное положение листа обрабатываемого металла и в процессе его резки испытывает на себе действие плазменного резака установки. В связи с этим, практически любой стол имеет в своей основе поверхность из съемных пластин, установленных вертикально и напоминающих решетку, если смотреть на стол сверху. Во-первых, они играют роль ребер, на которых будут лежать обрабатываемые листы. В то же время благодаря щелям между собой, пластины пропускают мусор и небольшие частицы отработанного металла. В процессе работы они изнашиваются из-за влияния плазменного резака, по этой причине иногда называются «жертвенными». Но конструкция рабочего стола специально спроектирована так, чтобы их можно было снять и заменить на новые.

Воздушно-секционная установка

При раскрое металла неизбежно выделяется дым и частицы мусора различной величины. Немаловажной задачей в таких случаях становиться обеспечение вентиляции, фильтрации и вытяжки грязного воздуха. Обычные системы вытяжки подразделяются на горизонтальную и вертикальную. Не вдаваясь в технические детали воздушно-секционной установки, можно отметить следующие основные нюансы. В столы такого типа установлен воздуховод, выводящий дым и мелкие частицы мусора через центральную систему вытяжки. Принцип разделения стола на секции заключается в том, что вытяжка производится не со всей поверхности стола, а только на той его части или секции, над которой в данный момент задействован резак. Это уменьшает общий объем удаляемого воздуха, за счет того, что чистый воздух над незадействованными частями поверхности стола не фильтруется. В процессе раскроя исходные листы металла не подвергаются коррозии, поскольку отсутствует любой контакт с жидкостью. Необходимо заметить, что для эффективной работы данного типа установки необходим вентилятор достаточной мощности.

Водоналивная система

уть конструкции стола данного типа довольно проста. Под поверхностью установки содержится слой воды, выполняющий роль фильтра и нейтрализатора. Любой мусор и частицы пыли, образованные при раскрое листа, сразу же попадают в воду и не загрязняют окружающее пространство. Такой стол обычно гарантирует полную нейтрализацию дыма. В такого рода конструкциях никак не задействовано дополнительное энергопотребление на обеспечение процесса очистки. Этим они отличаются от воздушно-секционных установок, которым требуется электроэнергия для работы вентилятора. Кроме этого, водоналивная система дает охлаждающий эффект, не давая перегреваться элементам установки и листу металла. К минусам данного подхода можно отнести увеличение веса стола и вероятность попадания воды на заготовку, что в некоторых случаях может отрицательно сказаться на некоторых типах обрабатываемых листов.

В установках плазменной резки УПМР-3015 источниками автоматизированного раскроя металла могут служить инверторы различных фирм: Hypertherm, FMG, Кедр, Сварог, Kjellberg. Выбор конкретной модели обычно определяется ее индивидуальными техническими возможностями. Специалисты компании «АлМаЗ» выполняют сборку станков пламенной резки с различными моделями источников. По желанию заказчика конкретный источник питания для плазматрона может быть подключен на оборудование типа УПМР-3015 без потерь общих возможностей установки.

Плазменная резка

Прежде чем подойти к выбору станка давайте, разберемся что же такое плазменная резка металла и для чего она используется.

Плазменная резка – это вид термической обработки металла, при котором в качестве режущего инструмента используется плазма. И подразумевает под собой локальный нагрев металла и его выдувание из зоны резки.

Наш телефон 8-800-250-38-60

А что же такое плазма? Это четвертое состояние вещества, ионизированные газ, который содержит свободные электроны и положительно и отрицательно заряженные ионы.

В процессе плазменной резки металла, струя плазмы образуется в специальном устройстве –плазматроне.

Сначала в плазматроне формируется электрическая дуга, температура такой дуги 5000 0С.

Дуга формируется между электродом и соплом или металлом.

После этого в сопло подается газ, чаще всего воздух, происходит увеличение температуры до 20 000 0С. Различные источники плазменной резки позволяют использовать в качестве плазмообразующего газа не только воздух, как пример, можно использовать азот. Чистые газы в отличие от воздуха дают более чистый рез.

При взаимодействии с электрической дугой происходит ионизация газа, образуется струя плазмы, температура при этом 30 000 0С.

Воздушный поток ионизируется и приобретает электропроводность в результате чего образуется плазма.

Струя плазмы при этом характеризуется ярким свечением, высокой электропроводностью и скоростью 1,5-4 км/сек.

- К примеру, 1,5 км/сек – пуля.

- 7,9 км/сек – первая космическая скорость.

- 6 км/сек –Булава.

Плазменная струя в зоне воздействия разогревает и расплавляет и выдувает металл.

Плазменную дугу мы получили в плазматроне, а для автоматизации процесса резки используются станки плазменной резки металла. Плазматрон устанавливается в держатель резака на оси Z портала. Портал движется по оси X, а суппорт по оси Y. Как вариант для снятия фаски возможна установка и 3 D модуля.

Не забываем о том, что резка плазмой –это термическая обработка при высокой температуре, что приводит к изменения самой структуры металла и подходит для заготовительного производства. Если ваше изделие в дальнейшем будет проходить анализ или вы в дальнейшем не планируете дальнейшую обработку металла, то плазменная резка вам не подойдет, это уже лазерная и гидроабразивная резка, что в разы дороже.

Современные задачи по раскрою металла

Современные задачи по раскрою металла заставляют серьезно относиться к установкам с числовым программным управлением (ЧПУ).

Оборудование такого класса расширяет спектр решаемых задач, сводя к минимуму круг возможных сопутствующих проблем. Основным преимуществом, обеспечивающим выгодность и самоокупаемость установок с ЧПУ, является максимально полная автоматизация процесса резки металла. Установка самостоятельно рассчитывает необходимые параметры конфигурации, которые позволяют эффективно заниматься обработкой заготовок металла. В частности, аппараты такого класса устанавливают необходимое положение резака, его наклон, требуемую мощность и многое другое. Прямым следствием применения установок с ЧПУ является сведение к минимуму человеческого фактора: невнимательности, усталости, банального незнания нюансов работы используемой техники.

Наш телефон 8-800-250-38-60

Требования к персоналу, занимающемуся эксплуатацией станка гораздо меньше, чем при ручной резке металла. Наконец, наиболее впечатляющей возможностью установок раскроя металла с ЧПУ является задание необходимой фигуры или рисунка через специальное встроенное программное обеспечение. Только таким образом резка высокой степени сложности может производиться в промышленном масштабе.

Заказ услуг плазменной резки металла может быть обосновано только разовой необходимостью и чрезвычайно малым объемом требуемой продукции. Во всех остальных случаях наиболее целесообразным будет приобретение установки, ведь предприниматели, оказывающие услуги по резке металла, разумеется, не станут работать себе в минус и продавать свои услуги по себестоимости, не покрывая даже амортизацию оборудования.

Установка плазменной резки металла УПМР-3015 также оснащена числовым программным управлением. Таким образом, она включает в себя все вышеописанные преимущества такого типа оборудования. Но даже в своем классе УПМР-3015 и ее модификации обладают индивидуальными плюсами, выделяющими такие установки среди аналогичной техники. Скорость позиционирования в 25 метров в минуту при точности в десятую долю миллиметра задает высокий стандарт производительности. Такие показатели обусловлены использованием в двигательной установке специальных сервоприводов вместо шаговых двигателей, а это дает дополнительную стабильность и плавность хода, отсутствие вибрации.

Конструкция станка плазменной резки УПМР максимально защищена от повреждений, вызванных теми или иными факторами.

Система защиты NoDamageостанавливает процесс раскроя при столкновении плазматрона с препятствием, что позволяет увеличить срок службы оборудования и уменьшить вероятность ремонта.

Система стабилизации высоты (THC) позволяет не беспокоиться о том, что неровность поверхности заготовки может каким-нибудь образом причинить вред установке. Благодаря THC, возможно достижения высокого качества обработки листа металла даже при его собственном не самом лучшем качестве, а также в целом увеличить количество производимых за единицу времени деталей.

Немаловажным фактором, определяющим насколько безопасным и удобным будет процесс раскроя, является конструкция стола. В станок плазменной резки УПМР-3015 встроена вытяжка, обеспечивающая эффективную борьбу с задымлением и продуктами горения, а также предусмотрен поддон для последующего удаления мелкого мусора, появляющегося в результате резки метала. Преимуществом в сравнении с аналогами также станет тот немаловажный факт, что все вышеперечисленное является частью стандартной минимальной комплектации установки. Это означает, что заказчик получает цельный и полностью готовый к работе аппарат, уже оснащенный всеми необходимыми системами управления и контроля.

С установкой плазменной резки металла УПМР -3015 не нужно тратить дополнительное время на модернизацию техники, вся необходимая «начинка» уже встроена. Несмотря на это, в компании «АлМаЗ» практикуется индивидуальный подход к клиенту и внесение изменений в конструкцию приобретаемой установки. Предлагаются различные варианты источников для плазменной резки, увеличенные габариты рабочего стола и т.д.

Фьюзинг –волшебство плавления

Что же такое фьюзинг? Красивые витражи, мы все их когда-то встречали. В уютных уголках, в старинных городах, храмах. Мы любуемся их красотой, их блики наполняют наши сердца и озаряю наши лица. И это сделано человеческими руками –мастерами своего дела. Мы любуемся этим искусством в основном в отпуске, но так хочется кусочек приятных впечатлений привезти домой.

Что же такое « искусство фьюзинга»? Что такого знают только настоящие мастера?

Наш телефон 8-800-250-38-60

Фьюзинг —это техника спекания стекла в печи, металлические соединения между стеклами отсутствуют. Стекло спекается в печи при температуре 900 °C и становится пластичным. А два стекла как бы вплавляются друг в друга.

Благодаря этому создаются многослойные рельефные изделия. Изделие в технике фьюзинг не боится воды. Рисунки на стекле получаются лёгкие и воздушные, напоминающие акварель. Эффект легкости, воздушности, тонкие переходы, сквозь слои просвечивает фон, каждое изделие неповторимо.

Первые упоминания о плавление стекла были Древнем Египте в 1 в до н.э.

Первый витраж в технике фьюзинг был сделан в Германии, до сих пор Германия – это край мастеров техники фьюзинг. Фьюзинг продолжил многовековую технику горячей эмали, позволив отказаться от металлической пластины-основы.

Так с чего же начать?

Первое- это сырье, то есть сам материал, который планируется использовать в работе. Важно, чтобы он был качественным.

А само качество подтверждается — неизменностью цвета стекла, и стойкостью к помутнениям во время его обработки. Производителей стекла множество, выбирайте на свой вкус и кошелек.

Второе – оборудование. Без кастрюли и суп не сваришь. Опять же на рынке представлено много производителей печей для фьюзинга. Это как российские, так и зарубежные производители. Цены на печи для фьюзинга колеблются от 40 до 200 тысяч рублей. И зависит цена не только от размера, а еще и от качества исполнения самого оборудования. Чем дешевле и ненадежнее используются комплектующие, тем ниже цена. Выбирая дешевую печь, будьте готовы, что себестоимость изделий у вас будет очень высока, так как затраты на электроэнергию будут очень высоки за счет некачественной футировки.

Сам техпроцесс состоит из 5 этапов:

- Нагревание — стекло при этом приобретает яркий желто-красный цвет.

- Выдержка –удержание под воздействием температуры.

- Быстрое охлаждение.

- Отжиг – это стадия снятия в стекле напряжения.

- Охлаждение до комнатной температуры , при этом стекло из печи не вынимают.

Качество изделий, безопасность процесса, получение удовольствия от работы и восхищение результатом зависит от правильности выбранного оборудования.

С нами вы сможете:

- Вы сможете сделать идеальный выбор печи для фьюзинга с учетом ее размеров и производительности;

- Вы сможете произвести расчеты себестоимости и подготовить бизнес-план;

- Вы сможете самостоятельно управлять режимами обработки;

- Вы сможете сделать процесс обработки стекла более безопасным, наши конструкторы и разработчики уже позаботились об этом;

- Вы сможете узнать о дополнительных возможностях , которые помогут увеличить производительность и добавят удобство в работе;

- Вы сможете получить круглосуточную техническую поддержку;

- Вы всегда будете в курсе новинок в стекольной индустрии.

У нас есть собственное производство по обработке стекла и испытательная лаборатория дают нам возможность изучать и совершенствовать технологические процессы.

Мы предлагаем клиенту не только оборудование, но и полный спектр услуг по обучению персонала.

Мы произвели ни одну единицу оборудования и можем предоставить референт-лист наших партнеров. Мы борем за качество и безопасность.

Мы поможем вам сделать правильный выбор!

Поздравляем С днем работника стекольной промышленности

Стеклодувам, стеклорезам, стекловарам,

Всем кто связан со стекольным ремеслом

Скажем в этот день, что вы по праву

Уважение заслужили мастерством!

С днём стекольщика примите поздравления,

Чудотворцы хрупкого стекла!

Счастья вам, успеха, вдохновения,

Любви, здоровья и душевного тепла!

«FMGroup» поздравляет все своих клиентов и коллег с Днем работника стекольной промышленности.

Каждый год в России отмечается день работника стекольной промышленности. Начало было положено в 2000 году в день рождения великого ученного М. В. Ломоносова.

Впервые, стекло, без которого сегодня невозможно представить нашу жизнь, получили более 5 тысяч лет тому назад. С 2000 года и по настоящее время, день работника стекольной промышленности отмечается 19 ноября.

70% стекла листового, узорчатого и иного, представленного на рынке России изготовливается именно в нашей великой стране. Сегодня стекольная промышленность -это множество предприятий по обработке стекла, которые выпускают качественную продукцию. Это как небольшие предприятия, которые занимаются фьюзингом стекла, так и крупные заводы по производству листового стекла.

Думаю, все жители Пензенской области еще с детства помнят школьные экскурсии на ООО «Красный Гигант» в город Никольск. Который был основан в 1764 году, как Никольско-Бахметевский хрустальный завод с разрешения императрицы Екатерины II. И с 1764 года коллекция Музея стекла и хрусталя пополняется европейским и российским хрусталем. Музей принимает посетителей и по настоящее время, предлагает вниманию богатейшие коллекции.

Ваше мастерство проносит людям радость и удовлетворение. Вы участвуете в оформлении домов, квартир, изготавливаете из хрупкого стекла красивые изделия.

Уведомление «FMGroup» об изменении ставки НДС

Федеральным законом от 03.08.2018 N 303-ФЗ «О внесении изменений в отдельные законодательные акты РФ о налогах и сборах» внесены изменения в п. 3 ст. 164 Налогового кодекса РФ, согласно которым с 01.01.2019 произойдет повышение размера ставки налога на добавленную стоимость (далее — НДС) с 18 до 20 процентов.

При этом исключений в отношении товаров (работ, услуг), реализуемых в рамках договоров, заключенных до 01.01.2019, исполнение обязательств по которым будет осуществляться, в том числе после 31.12.2018 (далее — переходящие договоры), указанным законом не предусмотрено

В связи с вышеуказанным «FMGroup» в отношении переходящих договоров сообщает следующее:

В соответствии со ст. 450 Гражданского кодекса РФ по общему правилу изменение договора (в том числе его цены) возможно по соглашению сторон. Вместе с тем, невнесение изменений в переходящие договоры относительно применяемой ставки НДС не освобождает стороны договора от обязанности применять ставку, установленную действующим законодательством Российской Федерации, поскольку в соответствии с п. 3 ст. 2 Гражданского кодекса РФ к налоговым отношениям гражданское законодательство не применяется.

Таким образом, с 01.01.2019 независимо от способа определения цены по договору (с учетом НДС 18%, кроме того НДС 18% и д.р.) при оформлении первичных документов и счетов-фактур по переходящим договорам и осуществлении платежей следует учитывать фактическую дату оформления таких документов и осуществления платежей по договору, а также размер ставки НДС, действующий на указанную дату. Ставка и сумма НДС в первичных документах и счетах-фактурах, оформляемых после 01.01.2019, могут не соответствовать ставке и сумме НДС, указанным в переходящем договоре.

«FMGroup» предлагает вносить изменения в переходящие договоры относительно размера ставки НДС при первом внесении любых иных изменений в такие договоры. При возникновении с Вашей стороны необходимости внесения изменений относительно размера ставки НДС в переходящие договоры, просим направить в наш адрес письменное обращение на заключение соответствующих дополнительных соглашений.

Форум территория бизнеса – территория жизни

8 ноября 2018 года ГК «АлМаЗ» приняла участие в форуме «Территория бизнеса – территория жизни», который проходил в Пензенской областной библиотеке им. М.Ю. Лермонтова.

Наш телефон 8-800-250-38-60

Тема круглого стола — вывод продукции на внешние рынки и организация экспортной деятельности. Это актуальная тема развития бизнеса, поэтому наша компания принимает активное участие в форумах, которые проводятся при поддержке Правительства Пензенской области и Торгово-Промышленной Палаты Пензенской области.

В мероприятии приняли участие руководитель обособленного подразделения «Российский экспортный центр» в г. Самара Елена Плотнова, заместитель руководителя Центра поддержки экспорта Пензенской области Артур Кулин, а также представители бизнеса, которые заинтересованы в выводе своих товаров на зарубежные рынки.

ГК «АлМаЗ» уже работает со странами СНГ, таким как Казахстан, Узбекистан, Киргизия, Белоруссия. В настоящее время ведутся переговоры с Италией.

Мы очень благодарны Торгово-промышленной палате г. Пензы, которая оказывает поддержку субъектам малого и среднего предпринимательства.

Это не только выездные мероприятия, также консультационные услуги в различных отраслях.

Осторожно, подделки!

Уважаемые коллеги и партнеры, просим вас обратить Ваше внимание, что участились случаи незаконного использования имени «FMGroup» , «FMG» ( «ЭФ ЭМ ГРУПП»).

Руководство компании призывает быть внимательными при приобретении оборудования.

Ни для кого не секрет, что рынок подделок, к сожалению, по-прежнему активно развивается в России. Желание заказчика сэкономить, не думая о последствиях, активно этому способствует.

Потребители пренебрегают тем фактом, что покупая подделки, впоследствии им придется тратить деньги на дорогостоящий ремонт. Или сдать станок в утиль, потому что пользоваться им в промышленных условия невозможно.

В последнее время участились случаи обращения в сервисный центр покупателей, которые пострадали от действий мошенников. Речь идет именно про подделки, поскольку подобная продукция не имеет никакого отношения к компаниям «FMGroup» и «ASTEK».

Лица, представляющиеся сотрудниками компании, предлагают изготовление оборудования.

У нас нет данных о реальных производственных мощностях, платежеспособности и о качестве производимого оборудования данного предприятия или лиц, выдающих себя за сотрудников «FMGroup» и «АлМаЗ».

Будьте бдительны, если у вас есть, какие-либо сомнения обратитесь к региональным представителям или по номеру 8-800-250-38-60. Наше оборудование имеет серийные номера и трекеры для отслеживания места нахождения. Поэтому мы всегда готовы прийти на помощь нашим клиентам.

Отождествление имени нашего предприятия с оборудованием неизвестных предприятий искажает информацию о компании «FMGroup».

Связаться с нашими представителями можно только по указанным у нас контактам.

Пожалуйста, проверяйте информацию о контактных лицах Ваших партнеров!

Мы работаем для Вас.

Мы не стоим на месте!

Промышленное оборудование-очень актуальная тема, потому что рынок диктует свои условия. Правительство РФ ставит приоритетными задачи «Импортозамещение», «Экспорт».

На втором месте, после продуктов питание, стоит промышленное оборудование.

Рынок промышленного оборудования всегда будет пополняться новинками, и станками более высокого качества. И мы, заботясь о качестве нашего оборудования и предоставляемых услуг по резке металла и обработке стекла, постоянно совершенствуемся.

«FMGroup» непрерывно обучает своих сотрудников, а сама компания изучает и внедряет новые технологии на производство. Мы тестируем и подбираем новые комплектующие и материалы, чтобы с каждым заказом улучшать качество производимого оборудования. В нашем ассортименте представлено промышленное оборудование для резки металла, пескоструйной обработки стекла, термической обработки стекла, а так же оборудования для производства мебели.

Мы используем передовые технологии и «ноу-хау». Для того, чтобы у наших клиентов на объектах и производственных площадках использовались только самые последние инновации. Качество совершенствовалось, и мы шли в ногу со временем и мировыми лидерами производства станков.

Именно стремясь к этим целям, мы начали сотрудничество с новыми поставщиками комплектующих. Потому что они имеют безупречную репутацию производителей и множество хороших отзывов.

В 2018 году мы представили две новых единицы оборудования – это термовакуумный пресс с «драпирующим» столом. А так же торце-шлифовальный станок, который не имеет аналогов в России нет.

Термовакуумный пресс с подъемным столом используется для работы с гнутыми «радиусными» фасадами. Использование стола на пневмоподъемниках очень актуально для производителей корпусной мебели. Потому что драпирующий стол позволяет экономить пленку и снизить % брака в готовых изделиях.

И это еще не все, год еще не закончен и к концу года будут выпущены еще две новинки. О них расскажем позже. Потому что они еще проходят испытания в производственных условиях.

Если у вас есть вопросы, требуется консультация, вы всегда можете обратиться к нашим специалистам. Они ответят на любые возникающие вопросы. Потому что они профи в своем деле, у нас работают только лучшие специалисты.

Экскурсии на производство

Приглашаем заказчиков посетить наше производство для ознакомления с продукцией и производственными мощностями предприятия.

Наш телефон 8-800-250-38-60

Посетив производство, руководители предприятий и организаций смогут своими глазами увидеть весь ассортимент выпускаемой нами продукции( станки плазменной резки, автоматизированные пескоструйные установки, печи для моллирования и фьюзинга стекла), услышать из первых уст информацию о предоставляемых услугах, познакомиться с имеющимися производственными мощностями, заключить выгодные договора на изготовление станков с ЧПУ.

Запланировав экскурсию на наше предприятие, обязательно позвоните по телефону

8-800-250-38-60 для согласования даты и времени посещения. Ведь так приятно быть гостем, которого с нетерпением ждут!

Мы рады, что интерес к нашей работе растет год за годом.

Вперед, за новыми впечатлениями и открытиями в мире рекламы и полиграфии!

Мы ждем Вас!